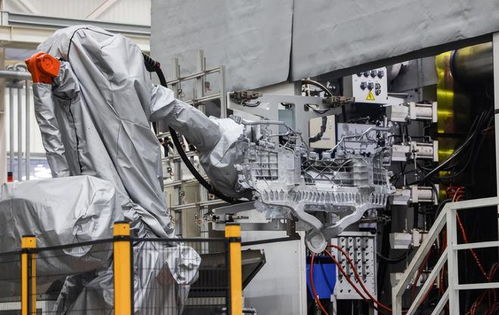

全球最大壓鑄機之一——賽力斯工廠9800噸超級壓鑄機正式宣布投產,這一事件不僅標志著中國新能源汽車制造在硬件設備上邁入了世界頂級行列,其背后涉及的“軟件技術轉讓”更揭示出汽車工業正經歷著一場深刻的數字化與智能化融合變革。

這臺超級壓鑄機的啟用,首先在硬件層面帶來了革命性的生產效率與結構革新。憑借近萬噸的鎖模力,它能夠一次性壓鑄出超大型、高集成度的車身結構件,如新能源汽車底盤后底板等。這極大減少了傳統制造中數百個零部件的沖壓、焊接環節,顯著降低車身重量,提升整車剛性,并為車輛的安全性與續航能力帶來結構性優化。該技術的應用,是汽車制造向一體化、輕量化發展的關鍵一步,也是賽力斯等車企提升產品競爭力、應對規模化生產挑戰的核心利器。

比巨型硬件本身更值得關注的是“軟件技術轉讓”這一協同要素。現代超大型壓鑄機并非簡單的機械裝置,而是集成了材料科學、模具設計、智能控制與實時監測的復雜系統。其高效、穩定運行高度依賴于與之匹配的壓鑄工藝軟件、模擬仿真軟件、生產管理軟件以及數據算法。所謂“軟件技術轉讓”,很可能涉及壓鑄過程參數優化數據庫、缺陷預測與質量控制系統、設備健康管理與預防性維護平臺等核心工業軟件的授權與集成。

這種軟硬件的深度融合,意味著賽力斯獲得的不僅是一臺頂級設備,更是一整套經過驗證的數字化工藝方案與知識體系。它能夠幫助工廠快速爬坡量產,實現高良品率,并通過對生產數據的持續學習迭代工藝。這從根本上改變了傳統制造業依賴老師傅經驗和試錯成本的模式,將制造過程轉化為可預測、可優化、可復制的數字流程。

從更廣闊的產業視角看,此次投產事件凸顯了全球高端制造競爭的新范式:硬件是基礎,軟件是靈魂。中國車企在引進全球頂尖硬件的通過軟件技術的消化吸收與再創新,正加速構建自主可控的智能制造能力。這不僅關乎單一車型的生產效率,更是為中國汽車工業在全球新一輪產業革命中,從“制造”邁向“智造”,掌握核心工藝知識產權與標準制定權奠定了堅實基礎。

賽力斯9800噸超級壓鑄機的投產,是硬件極限突破與軟件智慧賦能共同作用的成果。它預示著汽車制造業的將是物理世界與數字世界深度協同的戰場,而成功的關鍵,在于企業能否將先進的硬件設備與更深度的軟件技術、數據智能有機融合,最終實現產品、工藝與模式的全面創新。